Contents

フォトエッチング加工とは

フォトエッチングは、写真製版技術の応用と化学的な腐食によって、金属薄板に任意の形状を作り出す加工方法です。加工工程は、金属材にフォトレジストをラミネートした後、原版(フォトマスク)を被せて露光し、現像後に不要部分をエッチング液で除去することで、精密なパターンを形成します。ステンレスや銅、アルミニウムなど様々な金属材を用いて、半導体製造や電子部品などの極めて小さいパターンを高精度に加工できることが特徴です。また機械的な負荷が少なく、薄い部品や微細な形状の加工に適しています。原版代は安価な上、同じパターンを何度も再現できるため、大量生産にも向いています。

フォトエッチングとは、光を利用したエッチング加工技術で、金属をミクロン単位の精度で加工する方法です。この技術では、光を使って金属表面に模様や形状を形成し、エッチング液による化学反応で不要な部分を溶解します。ステンレスや銅などの材料に対応し、バリや歪みのない高精度な部品製造が可能です。電子部品や自動車部品、医療機器など、多岐にわたる産業分野で活用されており、意匠品やアート制作にも応用されています。

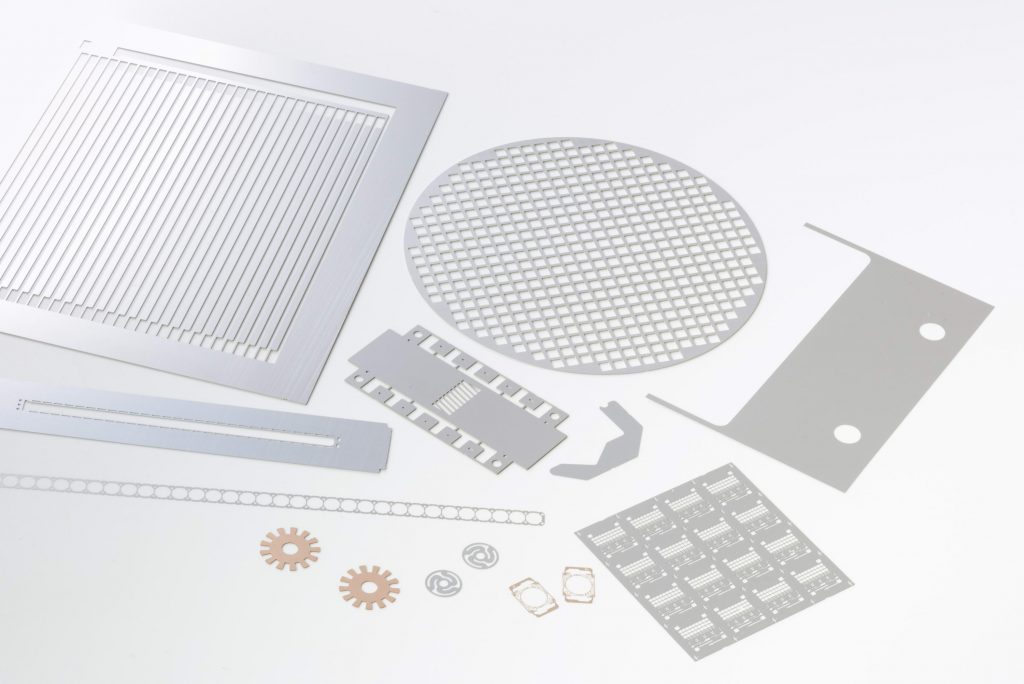

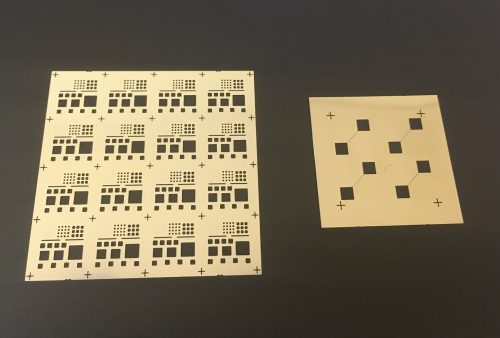

加工事例

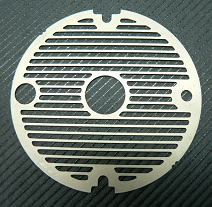

絞り(アパーチャー)、メタルマスク、スペーサー、半導体キャリア・エンコーダ用スケール(ディスク・リニア)、ストレーナー・フィルター等

産業用活用分野

電子部品、電気部品、自動車部品、医療機器、光学関連、事務機器等

高精度フォトエッチング加工ならメルテックにお任せください!

ご相談・お見積りはこちら

フォトエッチング加工のメリット

フォトエッチング(エッチング)加工では、写真製版技術により精密なパターンを再現できます。また金属材を部分的に溶解して形状を作製するため、薄板金属の微細形状・高精度加工が可能です。

- バリ・歪み・カエリ・加工硬化のない高精度加工

- プレス加工などの高価な治具は不要で、イニシャルコストを大幅削減

- 短納期での製造・出荷ができるので、試作品に最適

- 複数同時に加工できるので、量産にも適応

フォトエッチング方法の紹介

各種仕様をクリックすると、すぐに詳細をご確認頂けます。

1.メタルエッチング(SUS・銅・鉄・ニッケル等)

1.加工板厚およびサイズ

加工板厚 t=0.01mm~0.5mm 最大サイズ 400 x 800程度 その他の板厚やサイズはご相談下さい。

2.加工材料

【金属材】:ステンレス(SUS304/SUS316/SUS420/SUS430等)、銅(Cu)、鉄(Fe)、ニッケル(Ni)、ニクロム(NCH)、その他

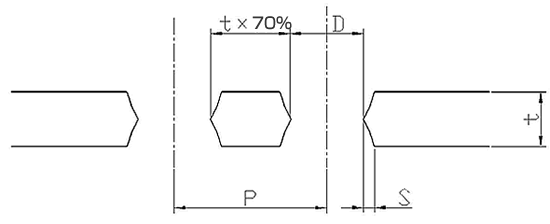

3.加工精度

エッチングの加工精度は加工材料の厚さ(t=0.01mm~0.5mm)により左右されますが、一般的な目安は以下の通りです。 t≦抜き幅(一般的には板厚の1.5倍以上)、量産を前提とした場合、最小抜き幅は0.07mmが目安 t≧残り幅(最小幅は板厚の70%)

| 材料板厚(t) | 最小抜き幅(D) | 最小残り幅 |

|---|---|---|

| t=0.05mm以下 | テスト加工により決定 | テスト加工により決定 |

| t=0.05mmより厚い | t×150% | t×70%前後 |

4.寸法公差

寸法公差は板厚や形状によって変わりますが、一般的には板厚の±15%(レンジ30%)が標準になります。その他詳細についてはご相談ください。

5.サイドエッジについて

フォトエッチングの手法上、加工断面が完全な垂直ではないサイドエッジという現象が発生します。エッジ高さは板厚の10~20%以内になります。弊社では加工材質や形状等により数値管理された補正技術によって、最適な製品を作製する事が可能です。

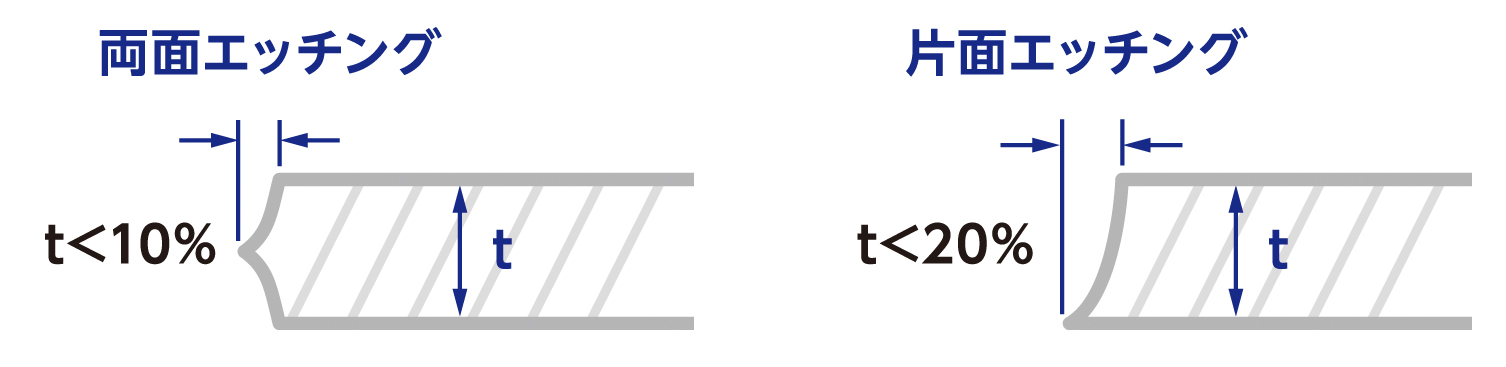

6.両面エッチング、片面エッチング

両面エッチングとは、材料の両面からエッチング液で腐食・溶解させて材料を貫通加工する一般的な方法です。片面エッチングは、材料の片側からエッチング液で腐食・溶解させて材料を貫通させます。

両面エッチングとは、材料の両面からエッチング液で腐食・溶解させて材料を貫通加工する一般的な方法です。片面エッチングは、材料の片側からエッチング液で腐食・溶解させて材料を貫通させます。

7.ハーフエッチング

ハーフエッチングは貫通加工と違い、エッチングの掘り込みを材料板厚の半分程度に施しポケット状に加工します。貫通加工と組み合わせてより複雑な形状を作ることも可能です。

8.ブリッジ形状

エッチング加工では、ブリッジ(つなぎ)が必要になります。ブリッジの位置、形状などあらかじめご指定またはご相談下さい。ブリッジがつけられない製品についても対応致しますのでご相談下さい。

高精度フォトエッチング加工ならメルテックにお任せください!

ご相談・お見積りはこちら

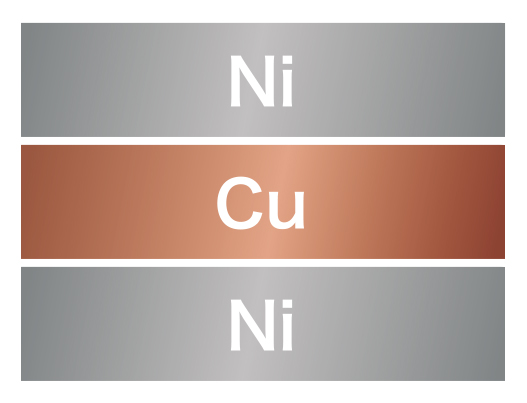

ハイブリッド材の構造(Ni-Cu-Ni 特許取得材料 t=0.04mm~0.2mm)

加工も材料もハイブリッドで高精度品を製造

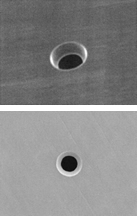

加工例 t=0.1mmにφ0.07mmの貫通孔加工

✕ 従来のエッチング

◯ ハイブリッドエッチング

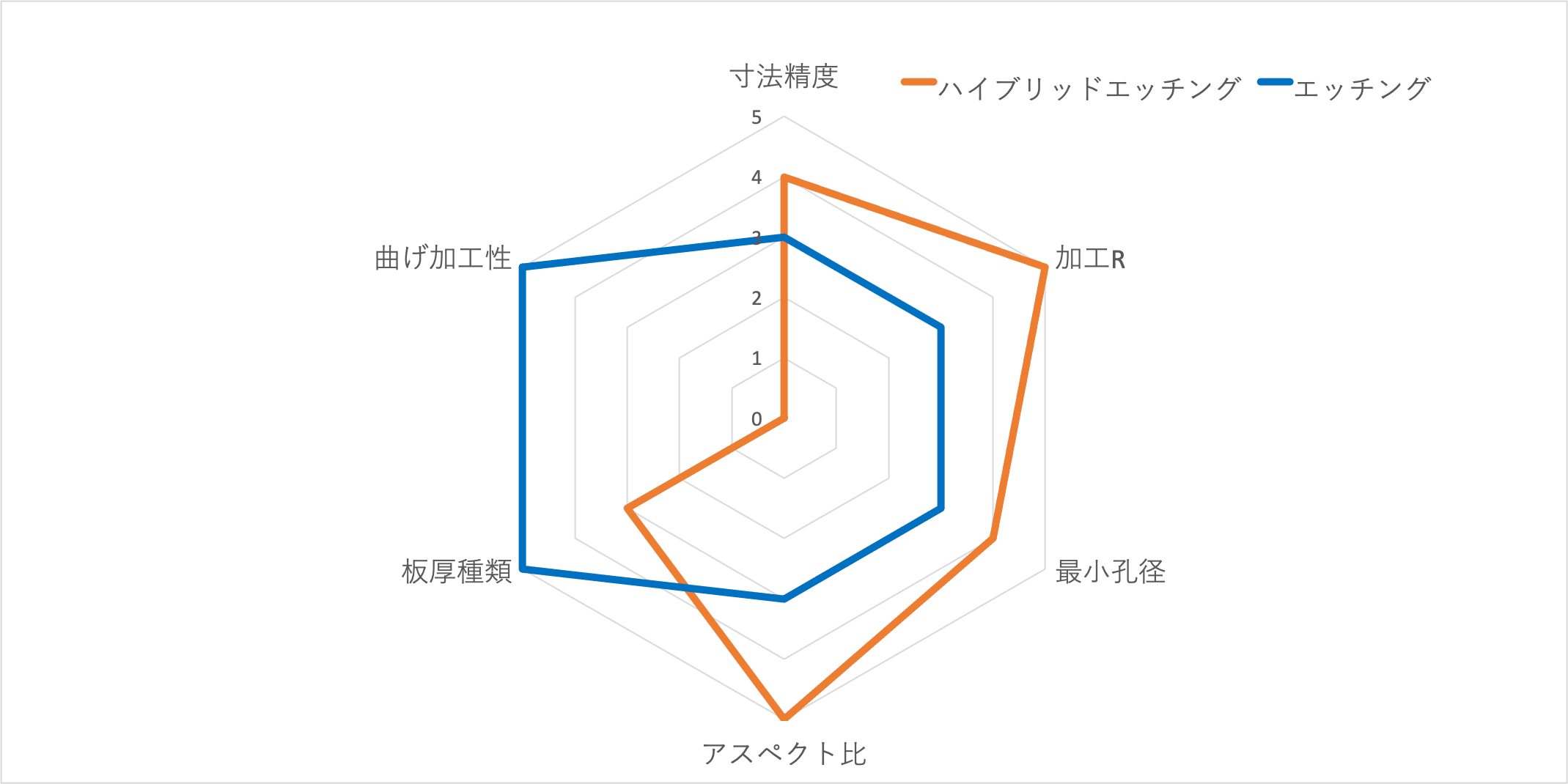

ハイブリッドエッチングと従来のエッチングの比較

①技術特性比較

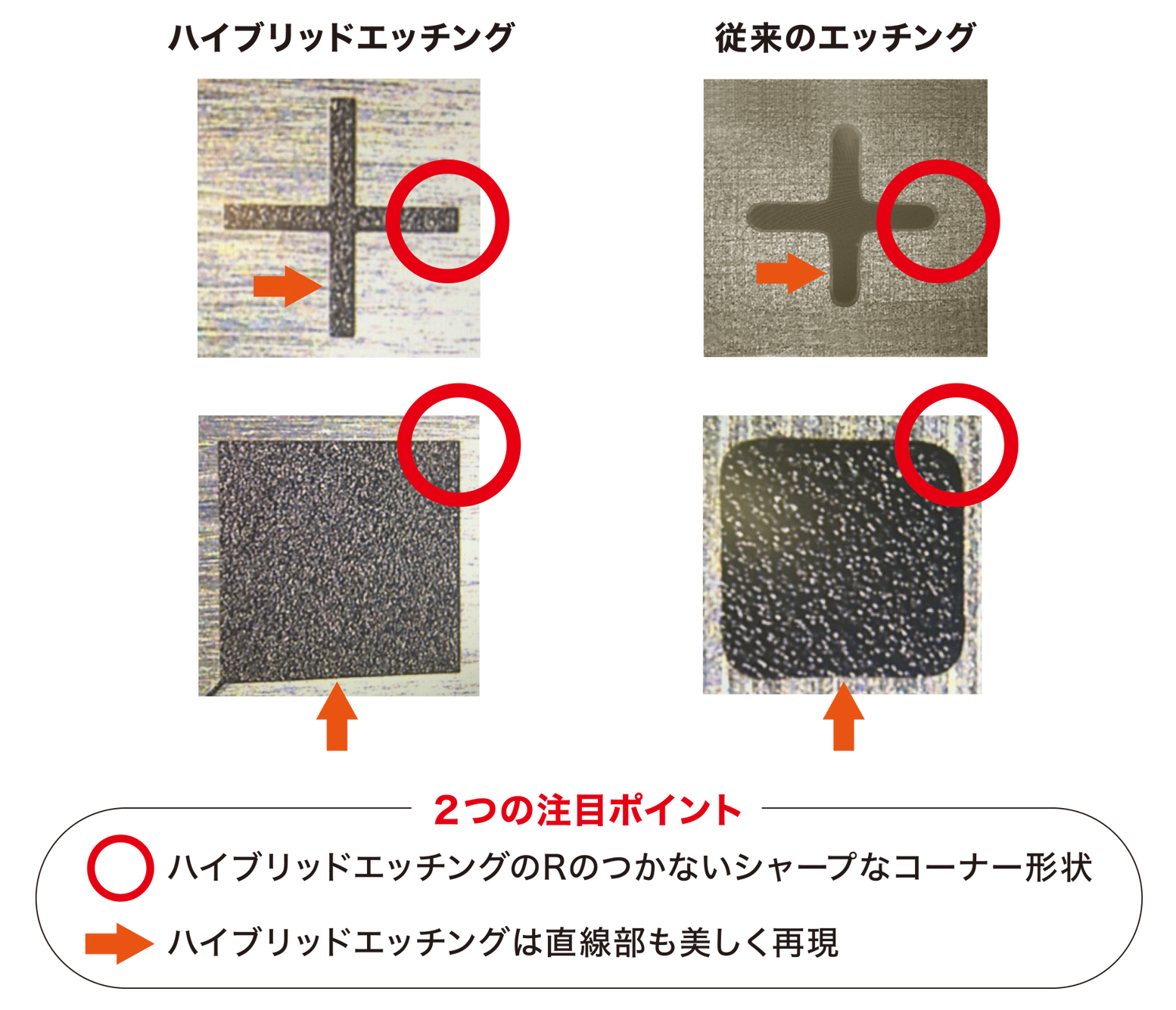

②形状や精度比較

| ハイブリッドエッチング | 従来のエッチング | |

|---|---|---|

| 形状 | 設計パターンをシャープな形状で再現します | コーナー角にRがつきます 加工断面が完全な垂直ではないサイドエッジという現象が発生します。 |

| 最小孔径 | 0.05mm (t=0.07mm) 最小孔径の目安:板厚t×75% (t=0.04~0.1mm) | 0.07mm (t=0.05mm) 最小孔径の目安:板厚×150% (t=0.01~0.5mm) |

| 寸法公差 | ±0.008mm (t=0.04~0.1mm) | ±0.015mm (t=0.1mm以下) |

ハイブリッドエッチング加工の優位点

- 再現性:ダレや変形が少なく、設計パターンをシャープな形状で再現します。

- 微細加工: 従来のエッチングでは板厚以下の貫通孔は開けられません。 ハイブリッド加工では板厚以下の貫通孔加工が可能です。 【加工例】t=0.04㎜~t=0.1㎜:孔径寸法は板厚x75%

- 寸法安定性:従来のエッチングと比べ高精度な寸法公差が得られます。 【加工例】t=0.04mm~t=0.1mm 材 貫通孔の寸法公差:±0.008mm

- 量産性:電鋳工法と量産性の高いエッチングを併用するため、コストメリットがあります。

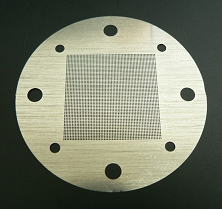

加工事例

成膜用メタルマスク/エンコーダ用スケール/光学用マスク(黒処理加工)/オリフィス

Mo最小孔径 0.02 mm

| 板厚(t) | 0.01 | 0.02 | 0.05 | 0.10 |

|---|---|---|---|---|

| 最小加工公差 | ±0.004 | ±0.007 | ±0.010 | ±0.015 |

上記以外の板厚や寸法精度をご希望の場合は、弊社営業までご相談ください

チタン(Ti)エッチング例

アルミニウム(Al)エッチング例

丸棒への全周エッチング

円筒内側への全周エッチング

.jpg)

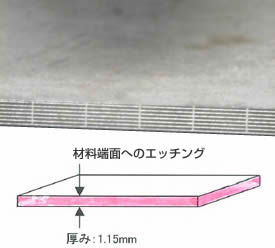

材料端面へのエッチング

ポリイミドヒーター

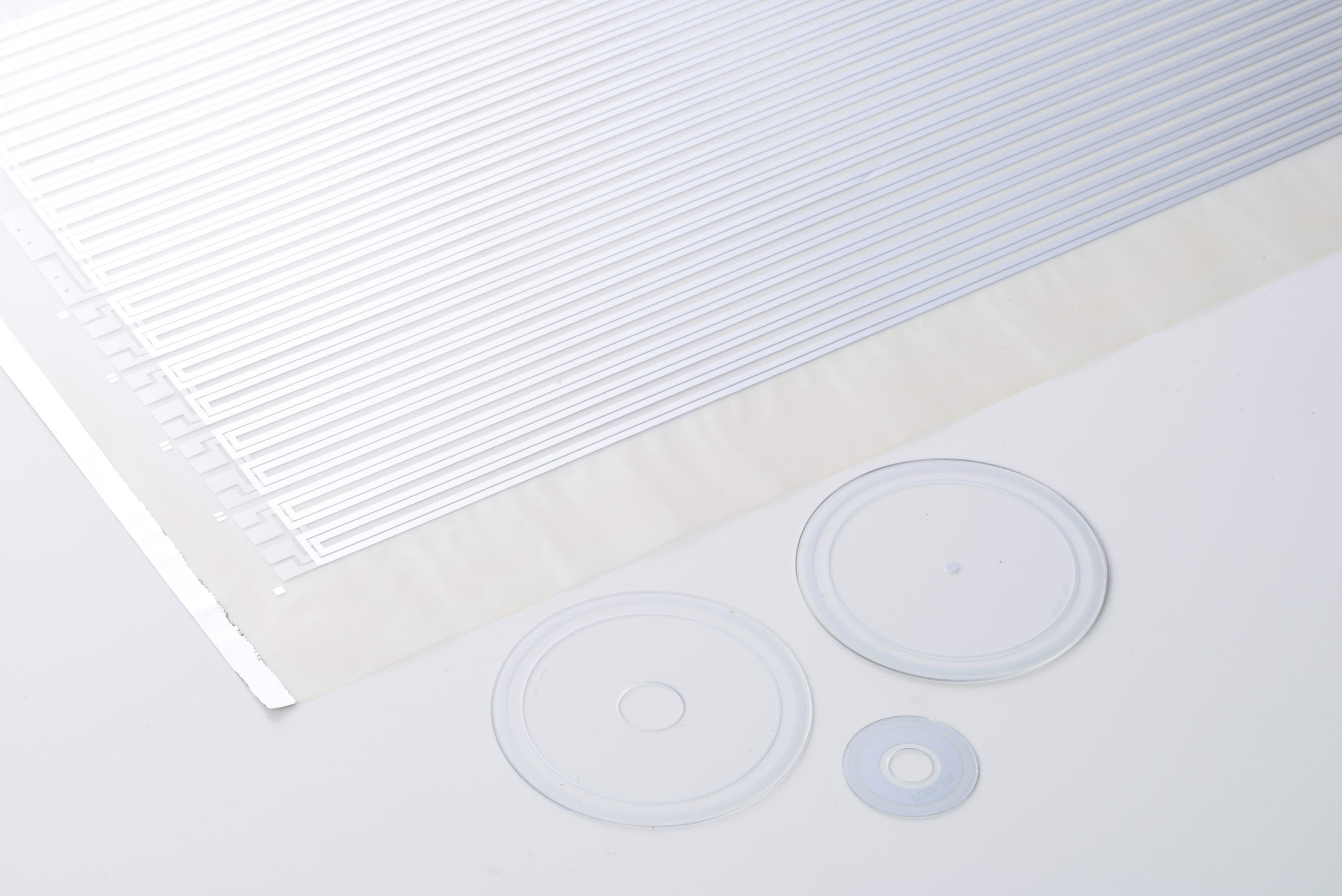

多種基材に蒸着加工した金属薄膜を化学的にエッチングし、パターンを形成します。ITO/アルミニウム/硫化亜鉛やニッケルなどをスパッタ・蒸着した薄膜素材にエッチング加工を行い、精度の高いパターンを実現しました。

技術特徴

- 各種基材に対応:ポリカーボネート/PET/アクリル等各種樹脂基材からガラス、金属基材まで幅広く対応可能。

- 薄膜金属:Ai, Ni, Cu, Cr, Zn, Ti, Si, Nb, Mo, W, S等

- 基材:ガラス/セラミック/ガラエポ/ポリイミド/ポリカーボネート/アクリル/PET/金属等

- 基材の外形加工:プレス・切削等におる外形加工の際もパターンとの位置精度を維持。

高精度フォトエッチング加工ならメルテックにお任せください!

ご相談・お見積りはこちら

エッチング加工実績

| 部品名 | 業種 | 加工内容 |

|---|---|---|

| エンコーダ用ディスク | 産業用ロボット・FA機器 | ハイブリッドエッチング |

| 反射リニアスケール | カメラ・光学機器 | エッチング+黒処理 |

| アパーチャー(絞り) | 測定機器、医療機器 | エッチング + 黒処理、 モリブデンエッチング |

| 入射スリット、シャッター板 | 測定機器 | エッチング + 黒処理 |

| EMIシールド製品 | 電子・電気機器 | エッチング + 黒処理 + 曲げ + 溶接 |

| メタルマスク | 半導体 | エッチング+低反射処理 |

| ストレーナー・フィルター | 自動車 | エッチング+丸めプレス |

| フィルムヒーター | 電子・電気機器 | エッチング+カバーレイ |

| 半導体キャリア | 半導体 | エッチング+拡散接合 |

| レチクル | 光学機器・レンズ製造 | エッチング+電鋳 |

| コネクタ | 電子・電気機器 | エッチング |

| 調整用スペーサー | 電子・電気機器 | エッチング |

| ワッシャー/シム | 電子・電気機器 | エッチング |

| 板バネ | 電子・電気機器 | エッチング |

高精度フォトエッチング加工ならメルテックにお任せください!

ご相談・お見積りはこちら