1. 概要

ニッケルは、耐熱性や耐食性に優れており、電子部品や航空宇宙、化学工業などの分野で広く活用されています。また、希少な金属であるため、他の金属と組み合わせて特性を強化した「ニッケル合金」が多く利用され、産業界の多様なニーズに対応しています。

しかし加工性においては難しい側面があります。まず、硬度が高いため切削工具に対する摩耗が速やかに進行する傾向があります。次に、加工過程で「バリ」や「歪み」が生じやすく、仕上がりの品質に影響を与えることがあります。さらに加工時の高温や硬化への対策として、加工条件を厳格に管理する必要があります。

一方、エッチング加工では、「バリ」や「歪み」が発生せず、微細な形状を高精度に加工することができます。本コラムでは、ニッケルの種類や特性、加工方法に加えて、エッチング加工のメリットについても詳しく解説していきます。

精密部品エッチングならメルテックにお任せください!

ご相談・お見積りはこちら

2. ニッケルの特徴

ニッケルは、その銀白色の光沢と希少性で知られる元素で、元素記号はNiです。この金属は、耐食性や高温での強度などの特性が評価され、多岐にわたる産業で重宝されています。

ここでは、ニッケルの代表的な特徴について紹介します。

耐食性と耐熱性

高い耐食性と高温安定性を持ち、化学プラントや航空機エンジンなどの部品に適しています。

柔軟性と延性

ニッケルは柔軟性と延性に優れ、割れずに形を変えやすく、引っ張り力に対してもよく延びる為、細い線や薄いシートに加工できます。この特性により、機械部品や自動車部品、建築材料など多くの産業で広く利用されています。

電気伝導性

良好な電気伝導性を持ち、電子部品や電気配線などで使用されます。

磁性

一部のニッケル合金は磁性を持ち、磁気デバイスや磁気センサーの製造に利用されます。

3. ニッケル合金の種類

ニッケル合金は、耐食性や耐熱性を向上させるため、複数の金属を組み合わせて製造されます。これらの合金は、航空宇宙工学や化学プラントなど、過酷な条件下で使用される精密部品や機器の製造に幅広く活用されています。適切な材質選択により、それぞれの特性を最大限に活かし、優れた効果を得ることが可能です。

ニッケル鉄系合金

42アロイ

42%ニッケルと鉄から成り、低い熱膨張係数を持つため、電子部品のリードフレームや密封用リードスルーなどに使用されます。また、寸法安定性と加工のしやすさが求められる用途にも適しています。

パーマロイ

50~80%ニッケルと鉄から成る合金で、高い透磁率と低い保磁力を特徴とします。電子機器や医療機器の磁気シールド、高周波トランスのコア材料、磁気テープのヘッドに使用されます。

インバー

ニッケルと鉄から成る合金で、低い熱膨張係数を持ち、温度変化による寸法変化を最小限に抑えます。精密機器、測定器具、光学機器、半導体製造装置の部品として使用されます。

ニッケルクロム系合金

ニクロム

ニクロムはニッケルとクロムを主成分とし、高い電気抵抗と耐酸化性を持ちます。

電気ヒーターや工業用加熱部品に使用されます。

インコネル

インコネルは、ニッケルとクロムを主成分とする合金であり、高温での強度と耐食性に優れています。

ジェットエンジン部品、ガスタービン、化学工業用機器などに使用されます。

ニッケルモリブデン系合金

ハステロイ

ニッケルとモリブデンを主成分とする合金で、酸化物や硫化物による腐食に強い特性を持っています。 このため、化学工業や製薬産業などの腐食性環境で広く使用されています。

ニッケル銅合金

モネル

ニッケル銅合金は耐食性に優れ、アルカリ、希塩酸、海水、フッ酸に耐性があります。化学工業ではモネル400やモネルK-500が広く使われています。

4. ニッケル薄板の加工方法

ニッケル薄板で精密部品を製造する方法して、エッチング、切削、プレス、レーザー加工が一般的です。これらの技術はニッケルの特性を活かし、様々な形状やサイズの部品を効率的に製造しています。以下、各加工法の概要を説明します。

エッチング加工

写真技術と化学反応を利用してニッケル薄板を精密に腐食させ、微細かつ複雑な形状を作り出します。工具の摩耗や熱変形がなく、材料表面へのストレスも少ないため、「バリ」や「歪み」が生じることがありません。加工過程では熱が発生せず、材質の特性も変わりません。ただし、薬品の組成や反応条件を適切に管理し、腐食プロセスを正確に制御する必要があります。

切削加工

切削加工とは、旋盤やフライス盤などの機械で金属材を削って所定の形状を作製する方法です。微細なパターンを作製する際に有利であり、高精度で加工できます。しかし、加工中に熱が発生しやすく、刃物の摩耗が進み、刃物の寿命が短くなるというデメリットもあります。

プレス加工

プレス加工は、金属板に圧力をかけて形を変える加工法です。特に薄板の場合、圧力を加えて所定の形状に切断することがよくあります。プレス加工は大量生産に適しており、高い生産効率が期待できますが、複雑な形状の部品や微細な構造を作るのが難しく、加工中に材料が変形しやすいというデメリットがあります。

レーザー加工

レーザー加工とは、レーザー光を金属に照射して溶かして切断する方法です。短時間で効率的に加工が可能ですが、特定の材料に対しては限界があり、加工時に材料が熱変形する場合があります。

5. エッチング加工のメリット

エッチング加工は、他の加工法では実現できない優れた特性を多く持っています。特に高精度で微細な形状の加工に優れ、効率性やコスト面でもメリットがあります。そのため、自動車産業から航空宇宙産業まで多様な分野で不可欠な技術とされています。

高精度・微細な形状の実現

精密な写真技術と薬品による腐食・溶解加工を組み合わせることで、高精度で微細な形状の加工を実現します。金属表面へのストレスがないため、「バリ」「歪み」が発生しません。

効率性

薬品を使って一度に多数の部品を加工できるため、生産効率が高く、大量生産にも適しています。

低コスト

イニシャルとしてのエッチング原版の作製は必要ですが、高価な治具や工具が不要です。プレスや切削などの加工方法と比べ、工具の摩耗や変形がないため、メンテナンスのコストが削減されます。

エッチング加工の基礎知識が丸わかり

お役立ち資料はこちら

6. エッチング加工事例

ニッケルやニッケル合金の精密部品は耐食性や耐熱性、加工性に優れ、産業界において不可欠な部品です。 メルテックではご要望に合わせて高精度の精密部品を作製しています。

ニッケル(合金)精密部品の加工事例

ニクロムヒーター

インコネルスプリング

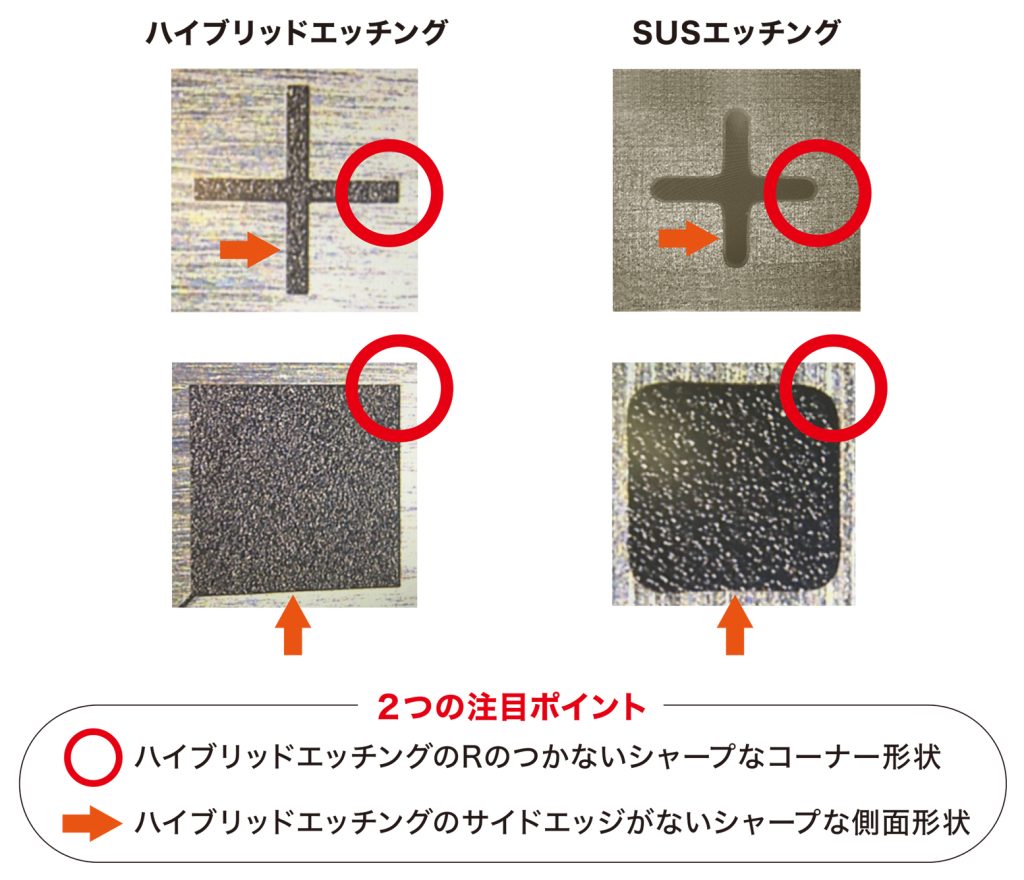

ニッケルクラッド材のハイブリッドエッチング加工

また、 メルテック独自の「ニッケルクラッド材」を使用したハイブリッドエッチングも提案可能です。従来のエッチングと比べ、設計パターンをよりシャープな形状で再現し、板厚以下の貫通孔加工も可能です。

ニッケルや合金の薄板加工に関するご質問やご相談がございましたら、

お気軽にメルテックまでお問い合わせ下さい。

TEL:04-7178-8800 E-mail:info@e-meltec.jp

精密部品エッチングならメルテックにお任せください!

ご相談・お見積りはこちら